科學的潤滑可靠性管理是以潤滑可靠性為核心,充分運用現代設備管理策略,推廣先進潤滑理念和技術,建立各企業潤滑管理體系,提升企業設備潤滑的安全性與經濟性。設備潤滑可靠性主要集中于設備、油品、人員三個重要因素。

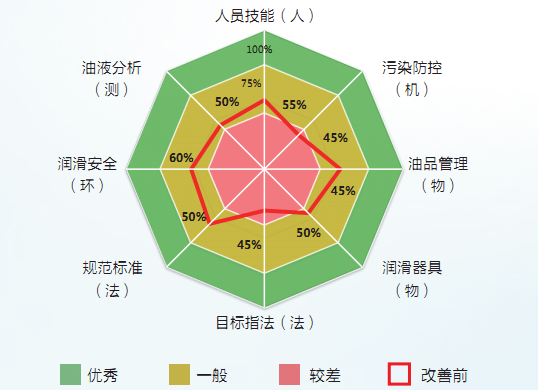

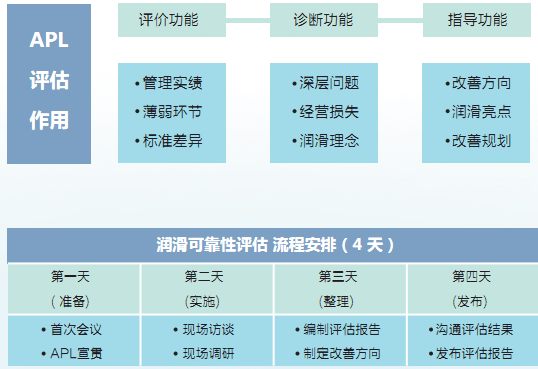

潤滑可靠性評估APL:是以油品的全生命周期管理和設備安全可靠性管理為主線,以設備潤滑技術為基礎,針對企業潤滑全過程開展系統性評估的一套評估體系。

潤滑可靠性評估核心是挖掘企業潤滑可靠性對經營改善貢獻,從潤滑中要效益、降本增效。

潤滑油品選型優化是在保障設備潤滑安全的前提下,降低潤滑油品種類,優化油品管理。

開展能獲得的收益:

60%~80%:潤滑油品種類降低比例超過50%;

30%~50%:設備潤滑油品消耗費用下降30%以上(不包含設備故障)。

潤滑咨詢團隊與時俱進,采用互聯網+潤滑技術,自主開發了完整實用的潤滑可靠性管理系統。

可開展范圍: 1、新油質量檢測 2、在用油定期監測 3、油品混兌實驗 4、綜合分析優化 5、油品替代解讀 6、現場油品更替 7、替代油品監測 8、優化效益分析 | 輸出文件: 1、油品選型優化分析報告 2、油品信息匯總表 3、設備潤滑信息表 4、現場油品替換指導 5、油液監測技術規范 |

某化工廠油品選型案例:

某化工企業主要經營業務為用羅湖泊天然鹵水制取硫酸鉀和氯化鉀。整個生產工藝中存在大量的油潤滑設備(發電機組、工程車輛、齒輪箱、各類泵組、液壓系統、空壓機組等),用油種類繁多、采購費用大、在庫管理混亂,故合作開展油品選型等2個項目。項目組經過為期三年共同努力取得了良好的效果。

某核電廠油品選型案例:

某核電有限公司客戶工程規模為6臺百萬千瓦級壓水堆核電機組,目前已經商運的有兩臺機組,整個生產工藝涉及眾多系統與設備,本項目針對該核電1、2號機組的轉動設備開展油品選型優化。客戶現場不僅種類多,部分油品型號也不明確,甚至使用了舊標準的型號,為了保證設備穩定運行提升維保效率,因此與廣研檢測合作開展油品選型項目。

客戶在日常PM巡檢中發現某電機軸承異音,現場直接對電機解體檢修,發現電機軸承處潤滑脂變質發黑,軸承有輕度磨損現象。希望分析原因和制定對策。經技術分析后提出了相應對策并拓展。

潤滑現場改善提升(LPO)是以設備潤滑現場為中心,改善潤滑硬件及方法,提升潤滑實踐水平。

可開展范圍: 1、設備加換油脂改善 2、油品倉儲管理改善 3、設備污染控制改善 4、潤滑可視化改善 5、潤滑器具改善 6、在線油液監測系統 | 輸出文件: 1、油品倉儲規范 2、污染控制規范 3、加換油品規范 4、潤滑可視化規范 5、潤滑六定標準 |

某金礦企業潤滑現場改善提升案例:

該客戶是一間集勘探、開采、選礦及冶煉營運于一體,專注于開發黃金產業的綜合性大型企業,是中國領先的黃金生產商和中國最大的黃金冶煉企業之一。主要產品為「9999金」及「9995金」標準金錠,主要生產工藝技術及設備達到國內領先且同樣地亦達到國際先進水平。

為了提升現場設備可靠性管理,客戶之前開展了現場6S改善活動,第二期以全面提升各分公司現場設備潤滑管理為目標,進一步深化完善全優生產保障體系,合作開展潤滑現場改善提升等5個項目。

某化工廠油品污染控制案例:

某化工企業主要經營業務為用羅湖泊天然鹵水制取硫酸鉀和氯化鉀。整個生產工藝中存在大量的油潤滑設備(發電機組、工程車輛、齒輪箱、各類泵組、液壓系統、空壓機組等),用油種類繁多、采購費用大、在庫管理混亂,故合作開展油品污染控制等2個項目。項目組經過為期三年共同努力取得了良好的效果。

潤滑管理制度體系(LMS)是一整套設備潤滑標準化管理流程,建立標準信息化的管理體系。

一級管理文件:企業統一的管理制度要求及技術指導文件;

二級規范文件:潤滑管理各個流程模塊的操作指導規范文件;

三級現場文件:設備潤滑操作標準及各項記錄性表格;

可開展范圍: 1、潤滑規范宣貫 2、體系流程解讀 3、人員技能培訓 4、現場評價考核 5、管理指標導入 6、潤滑故障診斷 | 輸出文件: 1、設備潤滑管理辦法 2、設備潤滑管理細則 3、設備潤滑技術手冊 4、設備潤滑考核辦法 5、潤滑人員ICML認證 6、建立內部培訓體系 |

某金礦企業潤滑管理體系制度案例:

該客戶是一間集勘探、開采、選礦及冶煉營運于一體,專注于開發黃金產業的綜合性大型企業,是中國領先的黃金生產商和中國最大的黃金冶煉企業之一。主要產品為「9999金」及「9995金」標準金錠,主要生產工藝技術及設備達到國內領先且同樣地亦達到國際先進水平。

為了提升現場設備可靠性管理,客戶之前開展了現場6S改善活動,第二期以全面提升各分公司現場設備潤滑管理為目標,進一步深化完善全優生產保障體系,合作開展潤滑管理體系制度等5個項目。